Гидроцилиндры с системой запирания штока

Гидроцилиндры, разработанные специально для работы пресс-форм, делятся на несколько видов. Каждый вид: компактный блочный, короткоходовый, с резьбовым устройством, с соединительными тяговыми штангами, служит для выполнения определенных задач.

Отдельно хотелось бы остановиться на особом виде гидроцилиндров – с опцией блокировки штока. В основном, блокировка штока, или самозапирание, используется для литья крупногабаритных изделий, когда время на заливку материала и охлаждение требуется больше. Шток фиксируется на вытянутом ходе и держит давление до 120 Bar. Чаще всего цилиндр крепится с помощью фланца, который соединяется винтами с литьевой формой. Для того чтобы реализовать все те задачи, которые были сформулированы под данную опцию, крайне важно правильно установить такой гидроцилиндр на литьевую форму.

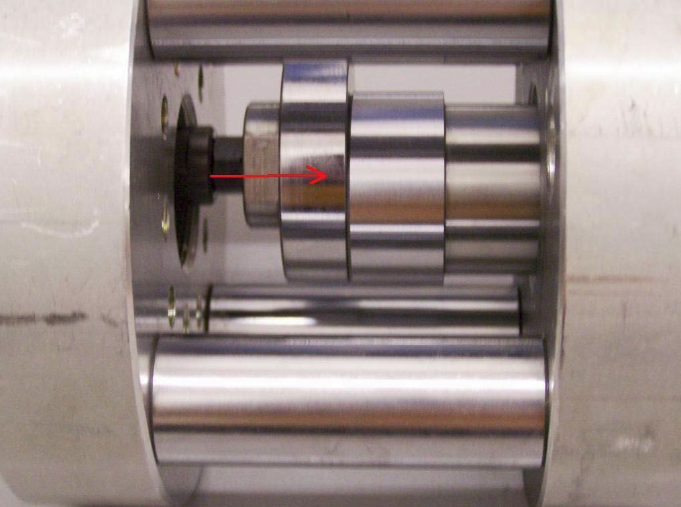

Рассмотрим правильную установку на примере гидроцилиндра V260 CF с блокировкой штока, от одного из самых надежных и известных производителей гидроцилиндров итальянской компании VEGA.

Для предотвращения образования грата, гидроцилиндр V260 CF устанавливается с предварительным натягом.

ИНСТРУКЦИЯ ПО ПРАВИЛЬНОЙ УСТАНОВКЕ ЦИЛИНДРА CF С ГОТОВЫМ ФИКСИРУЮЩЕМ ФЛАНЦЕМ

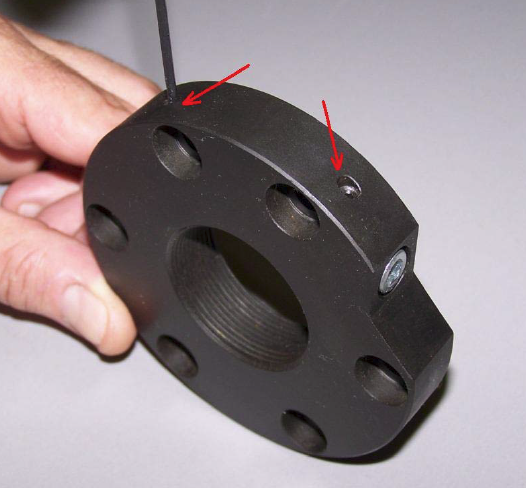

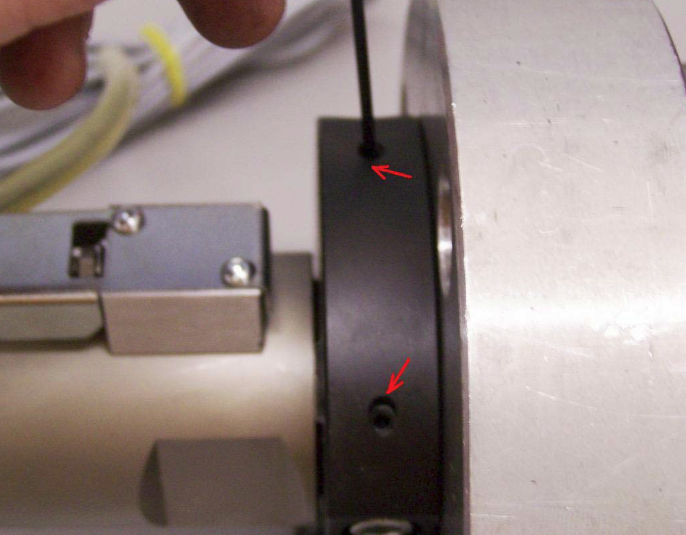

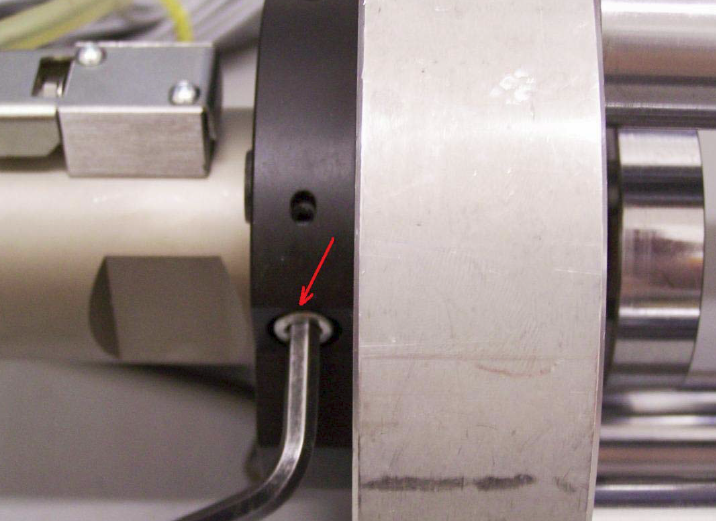

1. Извлеките стопорные винты

2. Извлеките фиксирующие винты

3. Откройте замок с помощью инструмента

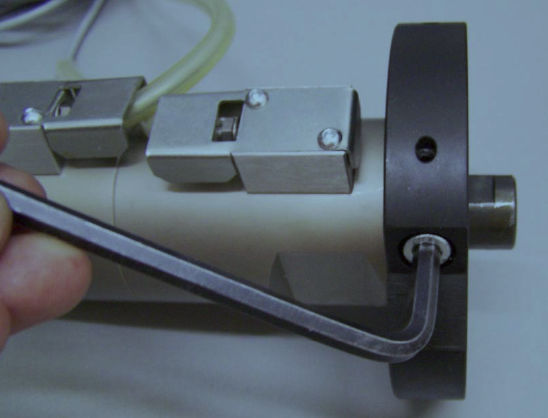

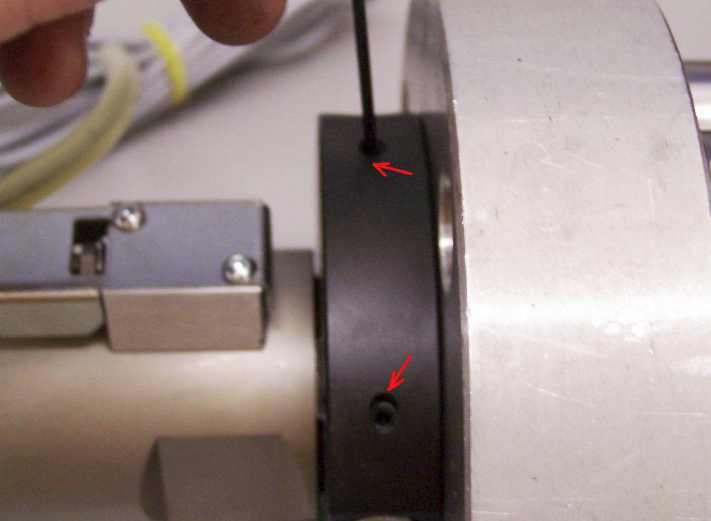

4. Накрутите фланец на гидроцилиндр.

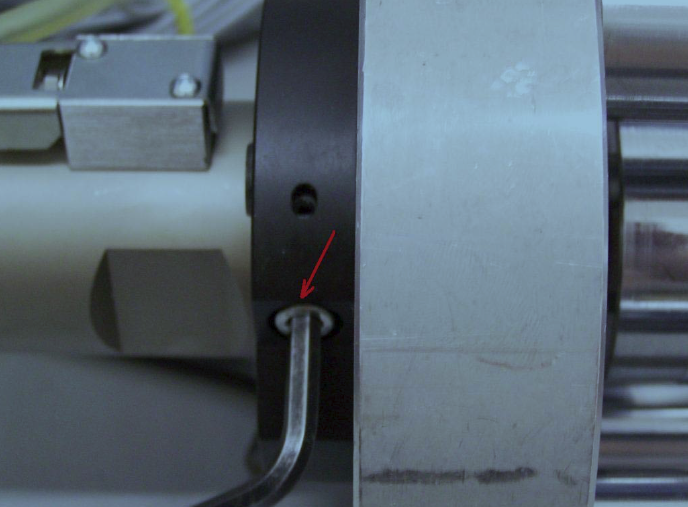

5. Оставьте 1 мм между фиксирующим фланцем и корпусом цилиндра

ВНИМАНИЕ! На стадии проектирования это может быть важно предусмотреть длину L2 + 1мм

6. Закрепите фланец винтами

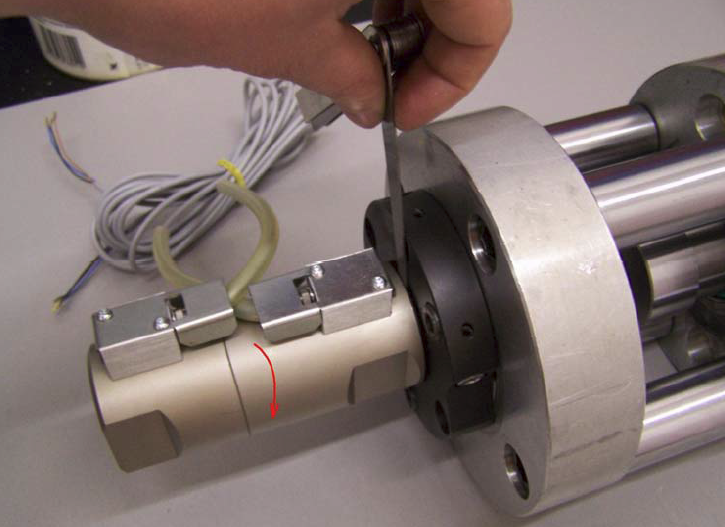

7. Закройте стопорные винты

8. Прикрепите фланец к плите

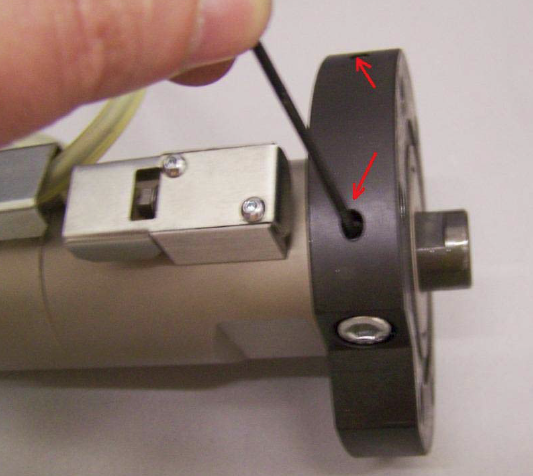

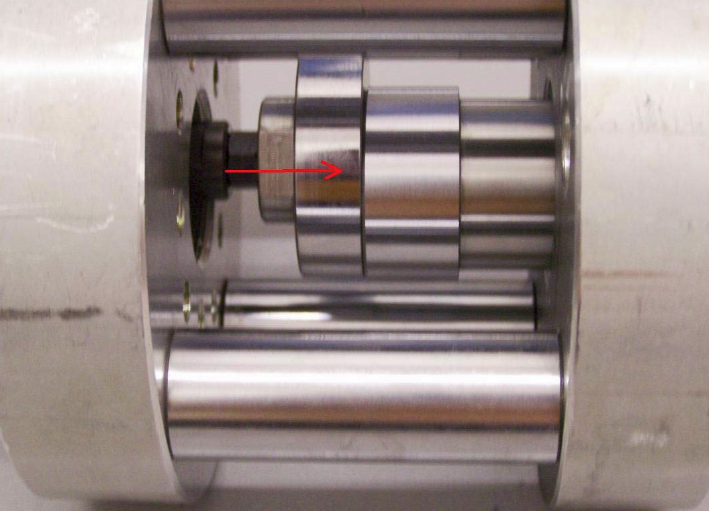

9. Выдвиньте шток вперед и проверьте позицию «0» пуансона в матрице.

10. Верните шток в обратное положение

11. Извлеките стопорные винты

12. Извлеките фиксирующие винты

13. Поворачивая цилиндр по часовой стрелке с помощью подкладной пластины сделайте натяг согласно таблице на стр.F5 каталога.

ВНИМАНИЕ! В случае, если нет подкладных пластин, возможно сделать натяг, использую следующие данные: шаг резьбы 1,5, и каждому витку соответствует 1,5 мм, следовательно при натяге 0,12 мм, необходимо повернуть цилиндр на 35о по часовой стрелке относительно исходной точки «0».

14. Закрутите фиксирующие винты.

15. Вставьте стопорные винты

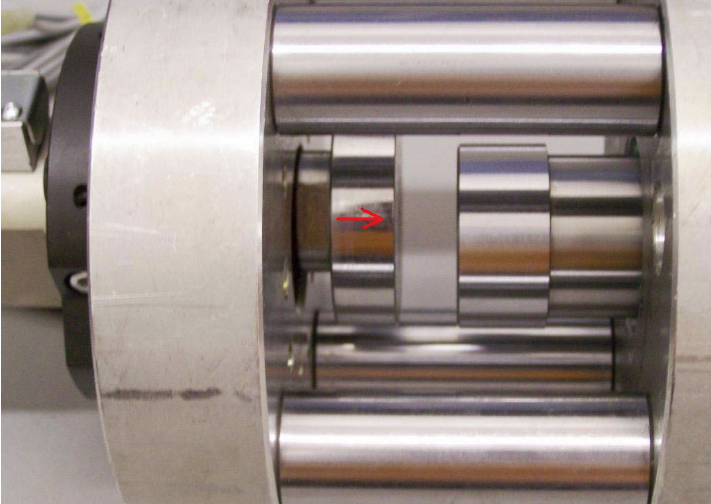

16. Выдвиньте шток вперед и изготовьте несколько изделий для проверки качества. Если на изделиях есть недостатки, вызванные проникновением материала на стадии впрыска материала, повторите процедуру с п.9 по п.14 и увеличьте натяг соответственно выявленным недостаткам. Повторите изготовление пробных образцов еще раз. В случае, если при увеличении натяга дефект лишь увеличивается, возможно, натяг слишком большой, и его надо, напротив, уменьшить.

ВНИМАНИЕ! Для корректной работы блокирующей системы необходимо удерживать внутри цилиндра давление в 120 бар во время всей стадии впрыска. Это возможно сделать либо с помощью гидравлической станции, либо с помощью обратного клапана.

г. Санкт-Петербург

г. Санкт-Петербург